2、热流道的温度平衡状态及Moldflow解决方案

2.1热流道系统的热平衡

热平衡是热流道系统的核心问题之一,热流道板的主要任务是恒温地将熔体从主流道送入各个单独喷嘴。热流道板必须处于热平衡状态,热损失必须通过加热来补偿,因此,热流道的功能就是保温。热流道的温度平衡:在热流道的热系统中,热量通过以下三种方式传递:

1) 热传导:根据傅里叶定律,如果存在温度梯度ΔT=T1 - T2,一定量的热QC流过单层、平直模壁,公式为 QC = λ/δ x A x ΔT

Qc ----- 热流,W; λ ----- 热导率, W/(m•K);

A ----- 截面积, ㎡; δ ----- 壁厚,m;ΔT ----- 温度梯度,K;

热流道内由于传导作用而引起的热量传递,可以区分为以下两方面:

Ø 热源:分流板加热功率,喷嘴加热功率,如果有必要还有主进胶加热功率。

Ø 热耗:定位环,定位销,压力碟,空气间隙。热耗会导致温度分布不均匀,即所谓的热不平衡。

2) 热对流:对流传递的热量 Qconv = αA(Tw - TA)

Qconv ---- 热流,W α---- 热传递系数,W/(㎡·K)

A ---- 壁面积,㎡ Tw ---- 流体温度,°C TA ---- 壁温,°C

由于分流板中热源产生的热被传递到表面,它与模具板之间的温度梯度,在空气的作用下引起热量对流。

3) 热辐射:根据斯忒潘-波尔兹曼定律, QR = A c1│c2[(T1/100)Λ4 - (T2/100)Λ4]

A ---- 壁面积,㎡ c1│c2 ---- 辐射交换系数 T ---- 零件的热力学温度,K

分流板和周围模板之间发生辐射能量交换。部分辐射被物体表面反射回去,还有一部分被吸收,然后又转换成热

2.2 Moldflow的解决方案

Moldflow如何预测温度变化对成型的影响呢?软件中可以设置如下:

热流道/模具钢材热属性 加热丝热属性

加热管热属性

通过以上设置,可以准确模拟热流道的传热和热散失,以及对模温的影响;同时建议以下三

点,以减少热流道对模温的影响

避免烟囱效应,除接线孔外热流道完全包含在模具内;

减少热流道和模具的接触面积、使用低热传导率材料;

模具和分流板、热机咀保持足够的距离;

3.热流道的压力平衡状态及Moldflow解决方案

3.1热流道的压力损失

热流道内的总压力损失,就是推动材料时所要克服的来自材料本身压缩和流道内的流动阻力的力在总和,就是熔体在流动过程中所受到的流动阻力。是输入压力与输出压力的差值: PL(ΔP) = PIn - POut。

在注塑成型过程中,压力损失的大小首先是基于塑料材料本身的粘度(流动性指标);填充剂的成分;塑料本身的压缩比。

如果按照不同的设备来分的话,压力损失主要来源于以下3个设备:

注塑机炮筒内的压力损失;

流道系统的压力损失;

模具型腔内部的压力损失;

这就要求我们试用热流道时,调整整个热流道系统的压力平衡以及分布。压力不平衡会使得局部压力不足导致制品却胶;而局部压力过大会导致产品毛边,以及注塑机吨位增大,影响产品的正常生产。热流道每个浇口处压力损失简图如下:

3.2Moldflow解决方案

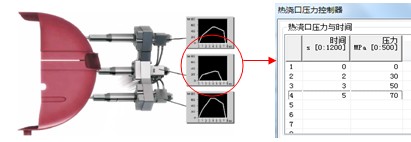

Moldflow拥有成熟且完善的热唧嘴Beam单元,可准确模拟出压力降。可以利用阀浇口时间控制器来打开关闭每支热流道,适合解决熔接线问题,以及控制注塑机吨位;还可以用Dynamic Feed系统调节各个浇口处压力,来控制单独浇口的流动速度,以防止流痕(虎皮纹)的产生。

针阀式热流道 开放式热流道

针阀式热流道阀口时间控制

Dynamic Feed实际案例(去除流痕)

4.最新的3D热流道技术

Moldflow最新的3D技术可以准确的模拟热流道流动状态、温度分布;尤其是剪切热对温度的影响,可以避免局部温度过高和流动死角的问题,提高热流道成型性能。、

热流道建模及加热丝(FEM瞬态分析)

分析结果:温度,模具(叽嘴附近温度比较高)

热流道中的剪切热(导致料温温度上升)

5.总结

综上所述,利用Moldflow来模拟热流道模具,可准确模拟热流道的温度变化对模具的影响,提前预知产品性能及缺陷原因;能够准确模拟热流道浇口的开关时间和压力分布,来提高热流道成型性能;还可模拟热流道中的温度和剪切热,预防流动死角和温度过高出现黑点,优化热流道设计。